Découvrez comment l'impression 3D révolutionne la conception des engins spatiaux grâce à cet article perspicace.

L'exploration spatiale a toujours été un domaine où l'innovation et les percées technologiques jouent un rôle central. Depuis les premiers jours de la course à l'espace, lorsque les pays rivalisaient pour dominer le ciel, jusqu'à l'ère actuelle de collaboration et de coopération internationales, la fabrication des fusées a évolué pour repousser sans cesse les limites du possible. Ces dernières années, l'impression 3D s'est imposée comme une technologie qui change la donne, révolutionnant la manière dont les fusées et les engins spatiaux sont conçus et construits. Dans cet article, nous explorerons l'évolution de la fabrication des fusées pour comprendre l'émergence de l'impression 3D dans l'aérospatiale, ses composants clés, ses avantages, ses défis et ses limites.

Les premières fusées étaient des engins rudimentaires et simples, construits avec des matériaux limités et des outils de base. Cependant, les processus de fabrication se sont améliorés au fur et à mesure que la technologie s'est développée. La production de fusées est passée d'outils manuels simples et de techniques manuelles à forte intensité de main-d'œuvre à des systèmes complexes de conception assistée par ordinateur (CAO) et à des lignes de production entièrement automatisées. Les méthodes de fabrication traditionnelles dominent toujours l'industrie aérospatiale, principalement en raison des normes élevées de sécurité et de fiabilité qui doivent être respectées pour garantir un lancement réussi et un retour en toute sécurité.

Les méthodes traditionnelles de fabrication des fusées impliquent l'usinage de précision de chaque composant selon des spécifications exactes. Ce processus implique généralement de couper, de percer ou de fraiser des matériaux tels que l'aluminium, le titane et les composites à base de fibres de carbone. La principale limite de la fabrication traditionnelle est qu'elle nécessite souvent beaucoup de temps et de ressources pour créer un seul composant, ce qui augmente le coût total de la fusée. En outre, elle impose souvent des limites importantes à la complexité et à la forme des composants, ainsi qu'aux matériaux pouvant être utilisés.

Malgré ces limites, les méthodes de fabrication traditionnelles constituent l'épine dorsale de l'industrie aérospatiale depuis des décennies. La précision et la fiabilité de ces méthodes ont permis de fabriquer des fusées répondant aux normes les plus strictes, chaque composant répondant à des spécifications précises. Ce niveau de contrôle de la qualité est essentiel pour la sécurité des astronautes et la réussite des missions.

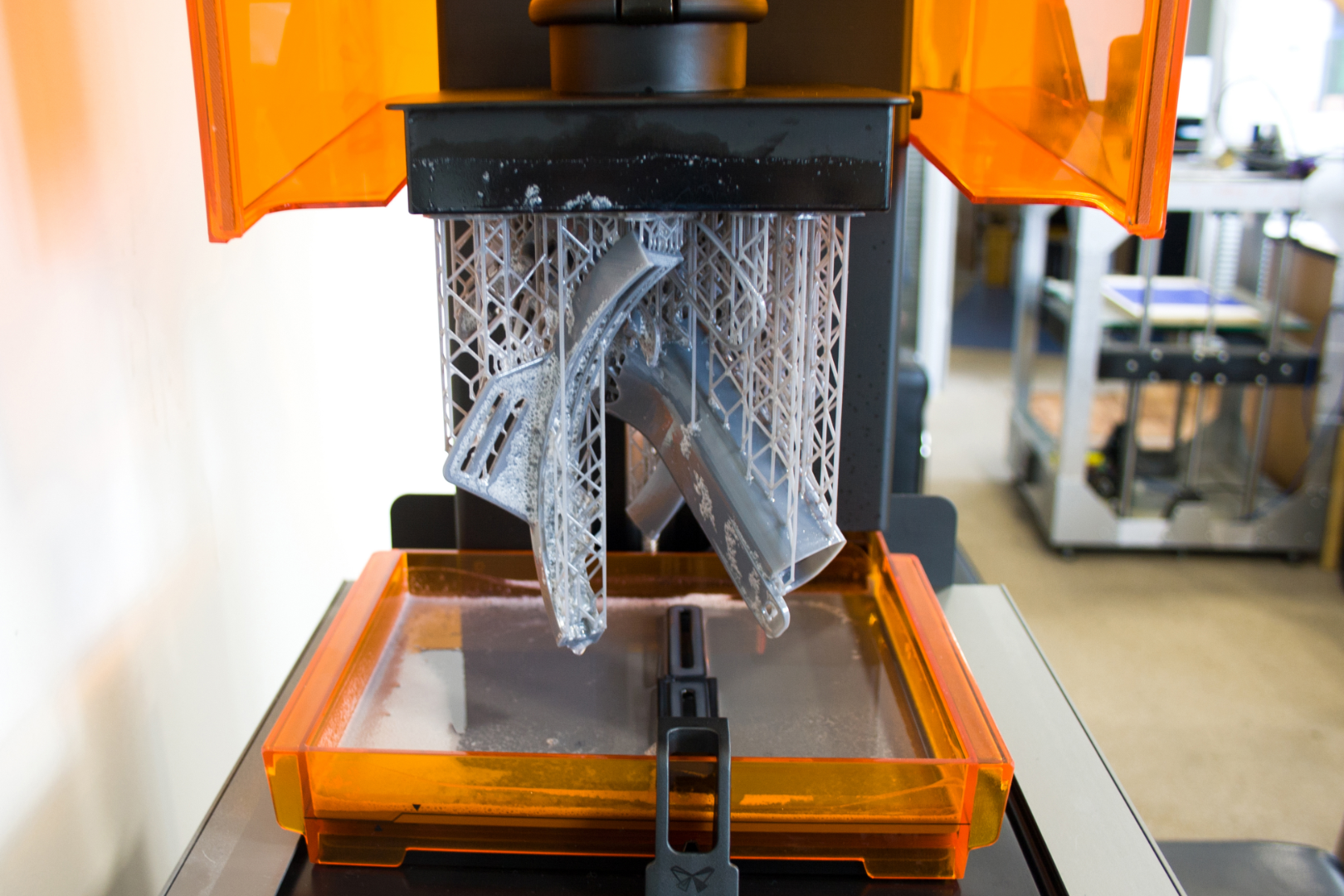

Ces dernières années, l'impression 3D s'est imposée comme un nouveau procédé de fabrication qui transforme l'industrie aérospatiale. Également connue sous le nom de fabrication additive, l'impression 3D permet de créer des formes et des géométries complexes en utilisant différents matériaux tels que les plastiques, les métaux et les céramiques, chacun ayant ses propres propriétés.

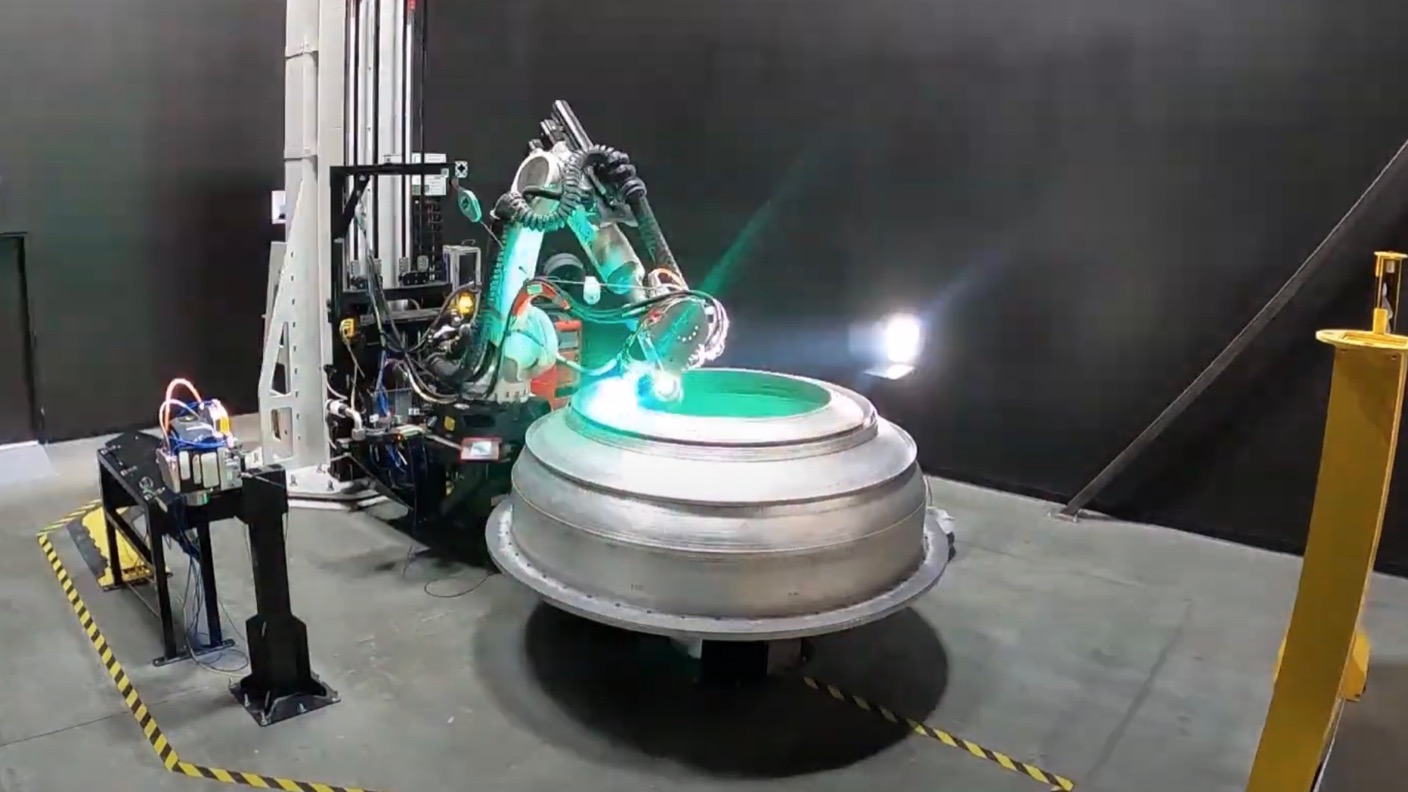

L'émergence de l'impression 3D a ouvert une nouvelle ère de possibilités de conception pour les fabricants de fusées. Grâce à cette technologie, ils peuvent créer des pièces aux géométries et aux formes complexes qui étaient auparavant impossibles à produire avec les méthodes de fabrication traditionnelles. Cela a permis de concevoir de nouvelles fusées plus efficaces, plus légères et plus résistantes que jamais.

Contrairement à la fabrication traditionnelle, l'impression 3D ne nécessite pas la création d'outils spéciaux pour chaque type de composant. Au contraire, elle permet de créer n'importe quel composant en fournissant simplement à l'imprimante 3D un plan numérique de la pièce. Cela simplifie le processus de fabrication et réduit les coûts, car l'imprimante peut créer des pièces complexes en quelques heures, sans intervention humaine. L'impression 3D est plus rapide, plus précise et plus polyvalente que les méthodes traditionnelles, ce qui permet de créer des pièces qui auraient été impossibles auparavant. Il en résulte une réduction significative des coûts et des délais de production, voire, dans certains cas, des gains de poids qui peuvent se traduire par de meilleures performances.

Malgré les avantages de l'impression 3D, les méthodes de fabrication traditionnelles ont toujours leur place dans l'industrie aérospatiale. Par exemple, certains composants peuvent encore nécessiter la précision et la fiabilité des méthodes traditionnelles, tandis que d'autres peuvent être mieux adaptés à l'impression 3D. Les fabricants doivent examiner attentivement les avantages et les limites de chaque méthode et choisir celle qui convient le mieux à chaque composant.

L'évolution de la fabrication des fusées a été un processus long et complexe, chaque nouveau développement s'appuyant sur les succès et les leçons tirées des méthodes précédentes. Aujourd'hui, les fabricants de fusées ont le choix entre plusieurs options, chacune présentant des avantages et des limites qui lui sont propres. À mesure que la technologie continue d'évoluer, il est probable que de nouvelles méthodes de fabrication apparaîtront, transformant encore l'industrie et repoussant les limites de ce qui est possible en matière d'exploration spatiale.

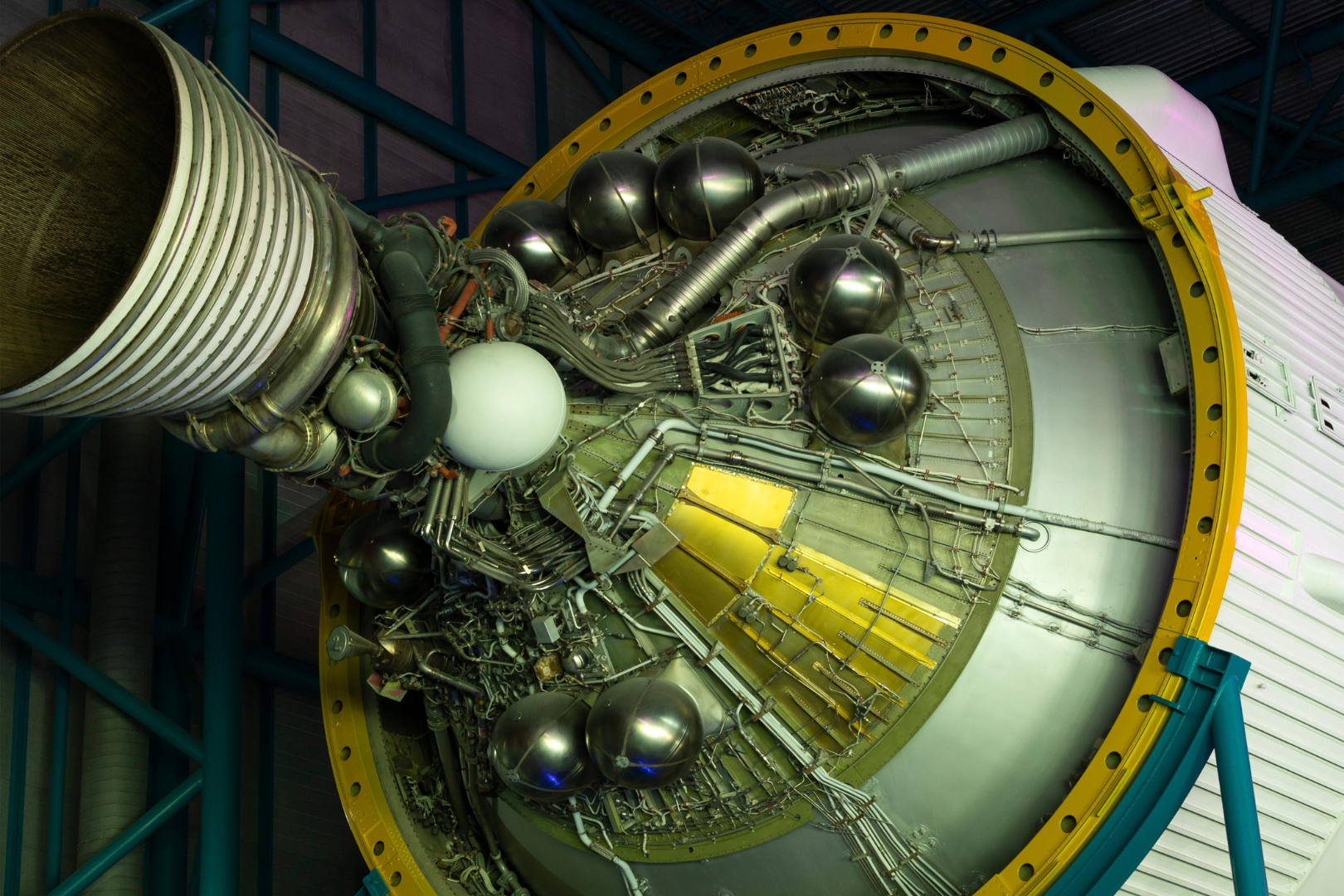

L'architecture d'une fusée est constituée de différents sous-systèmes et composants. Grâce à l'impression 3D, chacun d'entre eux peut être conçu et optimisé pour des fonctions spécifiques, avec une complexité et un poids réduits. Voici quelques-uns des composants clés rendus possibles par l'impression 3D :

Le moteur et le système de propulsion constituent le cœur de toute fusée. L'impression 3D permet de créer des moteurs complexes qu'il serait difficile de produire avec des méthodes traditionnelles. Cela permet non seulement d'améliorer les performances de la fusée, mais aussi de réduire les coûts de production. En outre, l'impression 3D permet de créer des moteurs uniques qui peuvent être adaptés aux exigences spécifiques d'une mission. Cela signifie que les fusées peuvent être optimisées pour toute une série de tâches différentes, depuis la mise en orbite de charges utiles jusqu'à l'exploration des confins de notre système solaire.

L'une des possibilités les plus intéressantes des moteurs de fusée imprimés en 3D est l'utilisation de nouveaux carburants non conventionnels. Grâce à l'impression 3D, il est possible de créer des moteurs capables de brûler des carburants qu'il serait impossible d'utiliser avec les techniques de fabrication traditionnelles. Cela ouvre de nouvelles perspectives pour l'exploration et la recherche, ainsi que pour des applications commerciales telles que le lancement de satellites et le tourisme spatial.

Plusieurs composants structurels des fusées peuvent être imprimés en 3D pour une plus grande solidité, un poids réduit et une plus grande durabilité. En outre, l'utilisation de matériaux avancés tels que les composites, les alliages et les céramiques peut améliorer les propriétés thermiques, la résistance aux chocs et la robustesse globale de la fusée. L'impression 3D permet également de créer des géométries et des formes complexes qu'il serait impossible de produire avec les méthodes de fabrication traditionnelles. Cela signifie que les fusées peuvent être conçues avec une précision et une efficacité accrues, ce qui se traduit par de meilleures performances et une réduction des coûts.

Un autre avantage de l'impression 3D de composants structurels est la possibilité de créer des modèles modulaires qui peuvent être facilement assemblés et désassemblés. Cela signifie que les fusées peuvent être construites plus rapidement et avec une plus grande flexibilité, ce qui permet un prototypage et un test rapides des nouvelles conceptions. En outre, l'impression 3D permet de créer des composants personnalisés qui peuvent être adaptés aux exigences spécifiques de la mission, ce qui améliore encore l'efficacité et l'efficience des fusées.

L'électronique et l'avionique de pointe jouent un rôle essentiel dans le guidage, la navigation et le fonctionnement des fusées. Grâce à l'impression 3D, l'électronique peut être intégrée profondément dans d'autres pièces, les protégeant ainsi des températures élevées et d'autres éléments. Il en résulte des fusées plus fiables et plus efficaces, avec moins de composants et une meilleure intégration.

Un autre avantage de l'électronique imprimée en 3D est la possibilité de créer des modèles personnalisés qui peuvent être optimisés pour des tâches spécifiques. Par exemple, des capteurs et d'autres dispositifs de surveillance peuvent être imprimés en 3D pour s'adapter précisément à la structure d'une fusée, fournissant ainsi des données plus précises et plus détaillées sur les performances de la fusée. En outre, l'impression 3D permet de créer des systèmes électroniques plus complexes et plus sophistiqués, ce qui permet aux fusées d'effectuer un plus grand nombre de tâches avec plus de précision et d'efficacité.

Avec l'émergence de la technologie de l'impression 3D pour la fabrication des fusées, l'industrie bénéficie aujourd'hui de multiples avantages qui n'étaient pas possibles avec la fabrication traditionnelle. Ces avantages sont les suivants

La fabrication d'une fusée complexe selon les méthodes traditionnelles peut prendre des mois, voire des années, et nécessite de nombreux outils, équipements et opérateurs de machines spécialisés. L'impression 3D élimine bon nombre de ces exigences et accélère considérablement le processus. Grâce à l'impression 3D, les fabricants peuvent créer des pièces en quelques heures, et non en quelques semaines, tout en réduisant les coûts de main-d'œuvre et les déchets.

L'impression 3D permet aux concepteurs d'explorer de nouvelles formes et géométries complexes qui étaient auparavant impossibles à réaliser avec la fabrication traditionnelle. Cela permet de personnaliser et d'optimiser la conception pour des applications et des fonctions spécifiques. Les pièces imprimées en 3D peuvent être facilement personnalisées pour différents cas d'utilisation et peuvent être adaptées pour répondre aux spécifications uniques des clients.

L'impression 3D avec des matériaux appropriés permet de réduire considérablement les déchets et d'améliorer l'efficacité des matériaux. En effet, les procédés additifs n'utilisent généralement que la quantité de matériau nécessaire, alors que la fabrication traditionnelle produit souvent beaucoup de déchets. En outre, l'impression 3D réduit l'empreinte carbone associée au transport, à la logistique et à l'entreposage des matériaux nécessaires à la fabrication des composants.

Si l'impression 3D offre des possibilités et des avantages sans précédent pour la fabrication de fusées et l'industrie aérospatiale dans son ensemble, elle doit encore relever certains défis avant d'être largement acceptée et adoptée. Voici quelques-uns des problèmes les plus urgents :

La technologie de l'impression 3D est encore largement limitée à certains matériaux qui présentent une résistance à la traction, une durabilité et une résistance à la chaleur suffisantes pour les voyages dans l'espace. Ces limitations rendent l'utilisation de matériaux imprimés en 3D dans des composants critiques, tels que les moteurs de fusée, encore irréalisable, ce qui pose d'importants problèmes de sécurité et de fiabilité.

Un autre défi de taille est la mise à l'échelle de la technologie d'impression 3D pour les structures de fusées plus importantes, telles que les lanceurs lourds. Cela nécessite non seulement des imprimantes 3D plus grandes, mais aussi des matières premières de pointe et un processus de fabrication stable pour permettre une production en grande quantité.

L'industrie aérospatiale est fortement réglementée, avec des exigences strictes en matière de sécurité, de fiabilité et de performance. L'impression 3D dans la fabrication aérospatiale doit satisfaire à diverses exigences de certification et normes réglementaires avant d'être acceptée pour une utilisation dans l'espace. Ce processus peut s'avérer long et coûteux et nécessitera des investissements importants en matière de tests et de validation.

L'impression 3D est une technologie qui change la donne et transforme la façon dont les fusées et les engins spatiaux sont conçus et construits. Cette technologie ouvre de nouvelles perspectives pour la conception et l'optimisation des fusées, avec une réduction des coûts, des délais de production et des déchets, une flexibilité et une personnalisation accrues, ainsi qu'une meilleure durabilité des matériaux. Bien que des défis subsistent, l'impression 3D est en passe de devenir un facteur de plus en plus important dans l'écosystème de fabrication de l'industrie aérospatiale.